Kanban in Logistik und Produktion - Bedarfssteuerung (pull Steuerung)

Was ist Kanban oder PULL?

Kanban kommt aus der japanischen bzw. chinesischen Sprache und bedeutet Karte, Etikett oder Aufkleber. In der Produktionsplanung und -steuerung (PPS) oder allgemein Logistiksteuerung wird damit ein Steuerungsverfahren beschrieben, mit dem verbrauchtes Material nach dem Verbrauchssteuerungsprinzip (Pull-Prinzip) wieder neu befüllt bzw. versorgt wird. Die Materialbereitstellung bei Kanban orientiert sich damit ausschließlich am Verbrauch im Produktionsablauf. Die Karten sind Basiselement dieser Steuerungssystematik und dienen der Informationsweiterleitung. Kanban-Regelkreise bilden die Basis dieser flexiblen Produktionssteuerung und dienen der Beruhigung des Materialflusses. Kanban ermöglicht eine

- nachhaltige Reduzierung der Materialbestände

- und Erhöhung der Lieferfähigkeit.

Kanban-System, Kanban-Kreis, pull-Steuerung

Woher kommt Kanban?

Das erste Kanban-System wurde maßgeblich ab 1947 von Taiichi Ohno bei dem japanischen Unternehmen Toyota entwickelt. Ein Grund für die Entwicklung von Kanban war die ungenügende Produktivität und Effizienz des Unternehmens im Vergleich zu amerikanischen Konkurrenten. Mit Kanban erreichte Toyota eine flexible und effiziente Produktionssteuerung mit deren Hilfe die Produktivität gesteigert und gleichzeitig kostenintensive Lagerbestände an Rohmaterial, Halbfertigmaterial und auch Endprodukte reduziert wurden.

Kanban war allerdings nur eines von 18 Elementen durch das sich das Produktionssystem von Toyota ausgezeichnet hat, das T. Ohno zusammen mit dem Besitzer K. Toyoda und Dr. S. Shingo entwickelt wurde. Alle zusammen bilden das durch seinen Erfolg bekannte Toyota-Produktionssystem (TPS). Kanban wurde und wird zusammen mit Just-in-time(JIT) angewandt. Beide Methoden sind jedoch keine Alternativen sondern ergänzende Prinzipien.

Schon in den 70er Jahren des 19. Jahrhunderts wurde dieses Steuerungskonzept von Unternehmen in den USA und Deutschland adaptiert und eingeführt. Um den Vollen Nutzen von Kanban zu erreichen müssen möglichst alle Elemente des Toyota Produktionssystems eingesetzt werden.

Kanban oder PULL - Wie funktioniert das?

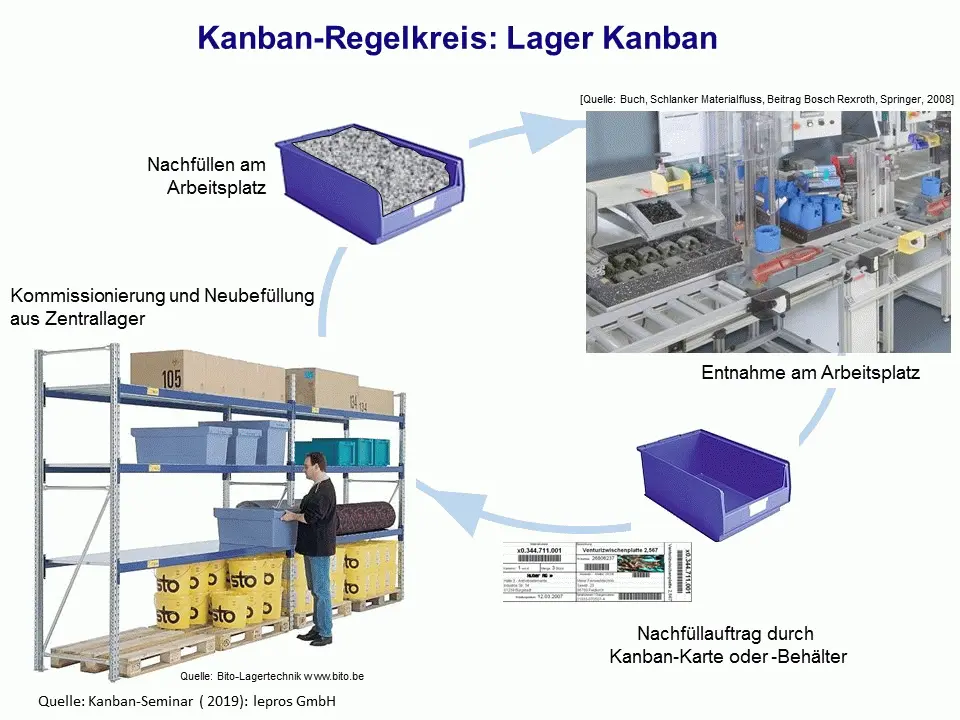

Die Steuerung des Materialflusses erfolgt durch Behälter (Kanban-Behälter) oder durch Kanban-Karte. Kanban-Karten dienen als klassiches Identifikaitonsmittel an der Ware und haben den Vorteil, dass zum Anstoß einer Nachlieferung nur die physische Karte oder die elektronische Information der Karte (eKanban) transportiert werden muss. Sehr beliebt bzw. häufig zu finden ist eine Kanban-Steuerung mit zwei Behältern. Während sich ein Behälter in der Produktion befindet ist der zweite Behälter unterwegs beim Nachfüllen. Es werden drei Varianten unterschieden, je nach dem, ob nur aus einem Lager bereitgestellt und kommissioniert (Lager-Kanban), bestellt (Lieferanten-Kanban) oder nachproduziert (Produktions-Kanban) wird.

Kanban-Regelkreis: Lager-Kanban

Welche Teile eignen sich für Kanban?

Für Kanban - im herkömmlichen Sinne - eignet sich für Produkte mit geringer Variantenanzahl bei relativ konstanter Nachfrage und im klassischen japanischen Kanban-Systemen vor allem für C-Teile. Aus diesem Grund kann in vielen Unternehmen nur ein kleiner Teil der Materialen damit gesteuert werden. Der restliche - meist deutlich größere Teil - der Teile werden über MRP versorgt. Dieses Vorgehen ist jedoch nicht im Sinne T. Ohnos, da die Teile, die nicht über Kanban gesteuert werden regelmäßig zu Versorgungsdefiziten (Materialengpässen) führen. Nach dem Prinzip des TPS sollten immer alle Teile zu einen hohe Versorgungssicherheit aufweisen. Nur dann läst sich ein Bestandsminimum und eine hohe Lieferfähigkeit erreichen. Für eine Steuerung von A und B-Teilen mit Kanban eignet sich die hybride MRP-Kanban Steuerung, die 2000 bei der Voith AG, erstmals in Europa, in großem Umfang realisiert wurde.

Vorteile bzw. Nachteile eines Kanban (Pull) Systems bgegenüber einem ERP (Push) System ?

Bei einem Push System (typische ERP-Steuerung) geht man davon aus, daß der aktuelle Plan, die nächsten Tage und Wochen Gültigkeit besitzt. Was passiert aber, wenn der Plan sich morgen ändert, weil der Kunde anruft und anstatt Teil A lieber Teil B haben möchte?

Fazit: der Plan kann gar nicht funktionieren! Es sei denn, die offensichtlichen Schwachstellen einer ERP-Steuerung werden mit hohen Beständen und langen Lieferzeiten kompensiert.

Typische Schritte zu einer Pull- bzw. Kanban-Einführung

So lassen sich Fehler bei der Kanban-Einführung vermeiden

- Bei der Auswahl der Kanban-Teile ist der erste Schritt eine XYZ-HML Analyse um eine Übersicht über das Artikelspektrum zu entwickeln.

- Bestimmung eines Verantwortlichen Kanban-Betreuer.

- Definition eines verantwortlichen Kanban-Koordinator. Schicken Sie ihn auf Schulungen und geben Sie Ihm Unterstützung und Rückendeckung bei Problemen

- Starten Sie zuerst mit einem Leuchtturm und arbeiten Sie weiter, wenn dieser funktioniert

- Wenn Sie mit Kanban-Karten arbeiten, schaffen sie sich standardisierte Kanbankarten, die alle nötigen Daten enthalten

- Wenn Ihre Kanban-Mengen sehr hoch sind, kann dies an zu großen Losgrößen liegen. Hier muss eventuell auch an den Lieferantenprozessen gearbeitet werden.

- Schaffen Sie sich eine solide Datenbasis für Ihre Kanban-Artikel zur Auswahl, Dimensionierung aber auch zum Controlling

- Schaffen Sie einfache und klare Prozesse (z.B. Ablagestellen für Leere Behälter), die auch alle Mitarbeiter verstehen und definieren Sie klare Verantwortlichkeiten und transparente Abläufe in der Produktion und Logistik (Kanban Sammelstellen, Visualisierung von Informationen, Kanban Regeln,…)

- Kontinuierliche Verbesserung mit Kaizen oder besser Materialfluss-Kaizen stabilisiert die Prozesse

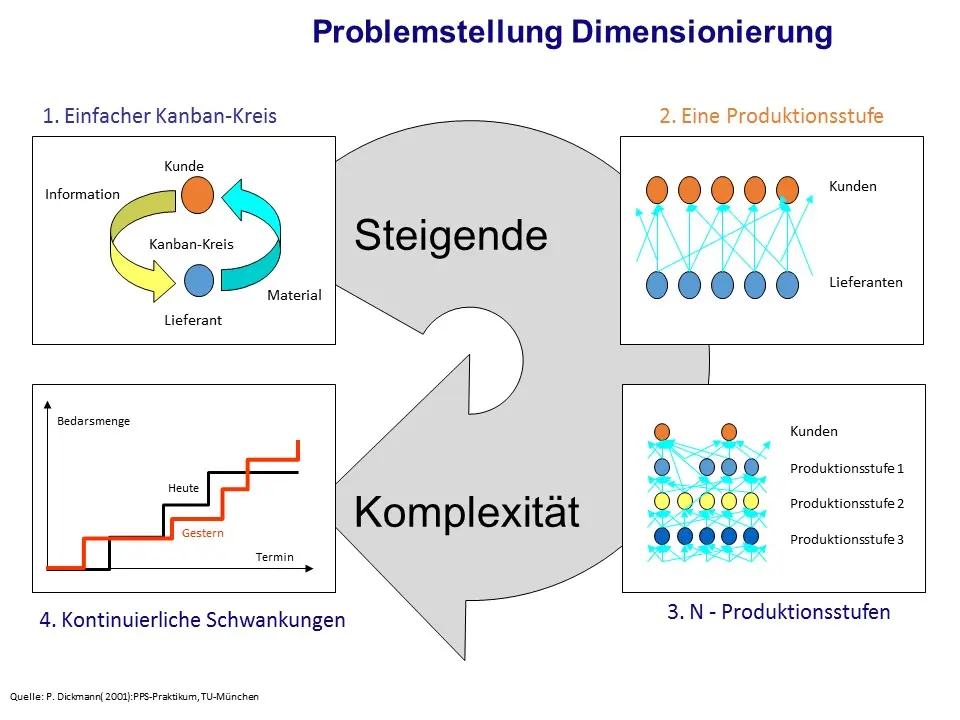

Kanbandimensionierung

Die Größe bzw. die Anzahl der Kanban-Behälter muss so groß sein, dass sie die Zeit bis zum Befüllen (Wiederbeschaffungszeit u. Durchlaufzeit) überbrückt. Ist der Behälter geleert, wird durch das Versenden der Kanban-Karte automatisch ein neuer Nachschub ausgelöst. Bei Behälter-Kanban wird der Behälter selbst ins Pufferlager zum Auffüllen geschickt. Der Weg des vollen und leeren Behälters oder der Karte beschreibt den Kanban-Kreis. Grundsätzlich muss die Anzahl der Kanban-Karten im System so groß sein, dass ausreichend Material zirkuliert, um die Bedarfsmengen im Wiederbeschaffungszeitraum zu decken. IT-Systeme können hier hilfreich sein. Selbst hochkomplexe Algorithmen oder Simulationsmodelle bieten aber im Vergleich zu Dimensionierungen mit Materialfluss-Kaizen, die umfassendes menschliches Verständnis mit berücksichtigt, nur eine eher grobe Richtlinie.

Problemstellung der Kanban-Dimensionierung

Einsatz von Materialfluss-Kaizen zur Optimierung der Kanbandimensionierung

Materialfluss-Kaizen ist die kontinuierlich immer wiederkehrende manuelle Optimierung der Logistik-Prozesse und dient der Kanban-Dimensionierung (Berechnung der Anzahl der Kanban-Behälter bzw. der Anzahl der benötigen Teile). Da der Erfolg eines Logistik-Prozesses oder einer Kanban-Dimensionierung überproportional durch die Optimierung der Prozesse drum herum (Elemente des Materialfluss-Kaizen) beeinflusst wird, werden die Kanban-Dimensionierungen in klassischen Systemen sehr trivial manuell vorgenommen. Damit immer eine ausreichende Zahl von Kanban-Karten bzw. Behältern im System vorhanden sind, ermittelt der Kanban-Manager die benötigte Zahl der Karten und passt sie regelmäßig oder bei Veränderung an die neuen Bedürfnisse an. Mit Materialfluss-Kaizen erreicht man in sehr kurzen Zeiträumen einen optimalen Materialfluss und Kanban-Dimensionierung. Die Genauigkeit des Verfahrens ist sehr viel höher, als aus der vermeintlichen hohen Aktualität und Exaktheit von IT-Algorithmen entsteht. Dennoch sind vor allem bei komplexeren Abläufen und sehr umfangreichen Kanban-Umsetzungen, von hunderten Materialien, IT-Systeme notwendig. Die heute übliche Form von Materialfluss-Kaizen, wurde durch P. Dickmann 1995 bis 2000 entwickelt und 2000 erstmals zusammen mit einer hybriden MRP-Kanban Steuerung bei der Voith AG umgesetzt.

Hybrides MRP-Kanban für volatilere Teile

Die heutigen Produkte unterscheiden sich vielfach durch höhere Variantenvielfalt, zu den Produkten bei der Entwicklung von Kanban. Trotz der Versuche, die Varianten zu vereinheitlichen und zu reduzieren ist es heute nötig mehrere Varianten auf dem Markt anzubieten, um sich dort zu behaupten - hier sind hybride Kanban-Systeme sinnvoll.

Hybrid bedeutet die Kombination von Kanban mit einem weiteren Steuerungssystem. Durch die Kombination von Prognosen mit Kanban-Informationen (Verbrauchsinformationen) wird es möglich trotz Schwankungen mit Kanban zu steuern und den Vorteil von Kanban für einen Großteil der Teile zu nützen. In der Praxis wird daher heute bei vielen Unternehmen das MRP-System kombiniert zu einem Kanban-System eingesetzt. Durch die Kombination der beiden Verfahren, werden deren Nachteile ausgeglichen und die Kombination der Vorteile genutzt. Ein weiterer entscheidender Vorteil von hybrides MRP-Kanban besteht darin, dass es in Kombination mit Materialfluss-Kaizen möglich wird werthaltige Teile (A und B-Teile) sinnvoll mit den Vorteilen einer Kanban-Steuerung abzuwickeln.

Engpasssteuerung mit hybridem Conwip-Kanban

Generell sollte man zu aller erst versuchen Engpässe so schnell als möglich abzustellen. Aber was tun, wenn man eine gewisse Zeit mit dem Engpass leben muss? Hier gilt es, steuerungstechnisch dafür zu sorgen, dass immer das Maximum am an der Engpassstelle produziert wird - dies ist ein typisches Anwendungsgebiet der Constant-Work-in-Process Steuerung (bzw. Con-Wip-Kanban). Con-Wip beschreibt ein simples Verfahren, bei dem einfach nur so viele neue Aufträge in die Engpassstelle gegeben werden, wie fertig wurden. Es ist also auch eine Verbrauchssteuerung (Pull-Prinzip) oder auch Kanban-Steuerung bei der anstelle der Stückzahlen, die Kapazitäten als Steuerungseinheit auf Karten oder in IT den Produkitionsstart anstoßen. Damit wird erreicht, dass keine Staus erzeugt werden. Um dies auch wirklich sicher zu stellen, ist es aber andererseits entscheidend die Materialverfügbarkeit durch die vorgelagerten Prozesse abzusichern, da sonst ebenfalls Produktionsausfall droht. In der Regel werden diese Systeme daher mit klassichen vorgelagerten Kanban-Puffern abgesichert. Dadurch wird immer das Maximum in der Gesamtausbringung erreicht, Krisenmanagement wird reduziert und ein stabiles und einfaches System mit hoher Versorgungssicherheit und geringe Bestände entsteht.

Weitere Literatur zu pull bzw. Kanban

- Chang, T.M.; Yih, Y. (1994): Generic Kanban Systems for Dynamic Environments. International Journal of Production Research, 32 (1994) 4, pp. 889 902.

- Dickmann, P. (1998): Schlanker Materialfluss mit Lean Production, Kanban und Innovationen. Springer Verlag. Berlin.

- Ohno, T.(1988): Toyota Production System beyond Large-Scale Production, Productivity Press, Portland USA - nach T. Ohno (1978): Toyota seisan höshiki; Diamand, Inc., Tokyo, Japan.

- Liker, J. K. (2003): The Toyota Way. McGraw Hill, 1st Edition.

- Lödding, H. (2005): Verfahren der Fertigungssteuerung - Grundlagen, Beschreibung, Konfiguration, Springer Verlag, Berlin et al.

- Weber, Rainer: Zeitgemäße Materialwirtschaft mit Lagerhaltung.

- Wildemann, H.: Kanban-Produktionssteuerung. 9. Aufl. München.

Inhalt

Kanban - Workshop

Möchten Sie mehr über Kanban erfahren und herausfinden, ob und wie Kanban bei Ihnen eingeführt werden kann? Wir bieten Workshops an, die individuell auf Ihre Bedürfnisse zugeschnitten werden.

Ihr Kontakt zu unseren Beratern per E-Mail. Telefonisch erreichen Sie uns unter +49 08092/868 9000.

Workshops, Seminare und Coaching

_____________________________________

_____________________________________

Den optimalen Auf- und Ausbau von Kompetenzen verschiedener Zielgruppen unterstützen wir mit firmenspezifischen Trainings oder offenen Seminaren zu den Themen:

- Kanban in der Logistik - Lean Logistics in der Praxis

- eKanban - Praxisseminar

- Hybrides MRP-Kanban - ERP und Kanban zum Laufen bringen

- Logistikcontrolling und Produktionscontrolling

- Lieferanten-Kanban & Vendor Managed Inventory (VMI)

- Kanban II - Tuning/Ausbau

- Vendor Managed Inventory

Für einen nachhaltigen Wissenstransfer bieten wir praxisnahes Coaching oder Umsetzungs-Workshops direkt in Ihrem Unternehmen an.